ZEMFOR İNŞAAT

Temel ve Geoteknik Mühendislik

Faaliyetlerimiz

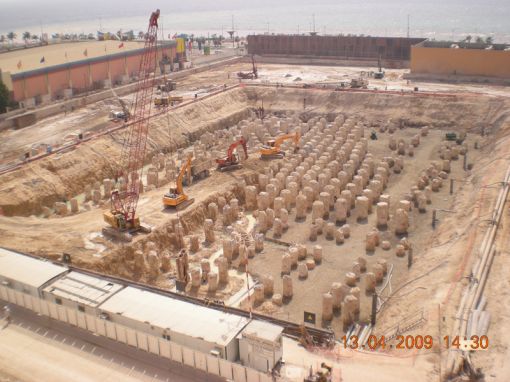

FORE KAZIK

Taşıma kapasitesi düşük olan zeminlerde bina yükünü sağlam zemine taşıtmak amacıyla yapılan kazıklardır. Bu kazıklar sondaj kazıkları olup yöntemleri yapılan sahanın durumu, zemin yapısı, kazığın çapı ve derinliğine bağlıdır. Delik çapı Fore Kazık 50 cm ile 250 cm arasında olabilir.

Delgi Yöntemi

Projede belirlenen çaptaki betonarme kazıkların forajı paletli vince monte edilmiş rotary delgi makineleri veya hidrolik delgi makineleri ile yapılacaktır.

Yıkıntı yapan, su seviyesi yüksek zeminlerde kuyu borulanacak veya bentonit ile delgi yapılacaktır. Yıkıntı yapmayan zeminlerde kısa bir ön boruyla delgi yapılacaktır. Foraj sırasında karşılaşılabilecek sert tabakaların geçilmesinde uygun ataşmanlar kullanılacaktır. Foraj, proje derinliğine ulaşıncaya dek yukarıdaki yöntemlerle devam edecektir.

Donatı Kafesinin Hazırlanması ve Kuyulara İndirilmesi

• Demirler kazık lokasyonlarına yakın bölgede gerekli şablonlar kullanılarak kafes haline getirilecektir. Kaldırma esnasında dağılmasını önlemek üzere gerekli rijitlik sağlanacaktır.

• Kafeslerin eklenmesi bağ teli, kaynak veya çok ağır olmaları halinde klemensle yapılacaktır.

• Hazırlanan donatı kafesi servis vinci kullanılacak kuyulara indirilecektir.

• Betonlama sırasında batmaması için donatı kafesi üstten askıya alınacaktır.

MİNİ KAZIK

Temel kazığı veya derin kazılarda düşey yer değiştirmelerin önlenmesi, yapıların dönmeye karşı emniyete alınması amacıyla yapılan sistemin düşey elemanlarıdır.

MAKİNE VE EKİPMAN:

Delgi Makinesi: - Casagrande C6,C8 Enjeksiyon Makinesi: - Pompa Tali Makineler: - Su Pompası |  |

YAPIM YÖNTEMLERİ:

Projede verilen yerlerin saha ölçme grubunun işaretlenmesi ile zeminin yapısına göre seçilen malzeme ile imalat başlar.

Delgi Yöntemleri:

Ankraj delgisinde darbeli, rotary ve her ikisinin de birlikte uygulandığı yöntemler kullanılır.

Rotary Delgi Yöntemi:

Makinenin verdiği baskı ve dönme kuvveti tijler vasıtası ile, tijlerin ucunda yer alan kaya matkabına aktarılarak çalışır. Başlıca aşağıdaki ekipmanlar kullanılarak delgi işlemi yapılabilir.

Rock Bit:

Bir gövde ve konik rulmanlardan ibarettir. Rulmanlar üzerinde sertleştirilmiş uçlar vardır. Bu uçların sayısı zeminin sertliğine göredir.

Auger (Burgu):

Sert olmayan plastik kil gibi zeminlerin delgisinde ve malzemelerin dışında atılmasında kullanılır.

Muhafaza Borusu ile İlerleme:

Dolgu malzemesi ihtiva eden veya yer altı suyu altında bulunan zeminlerde delgi esnasında yıkıntıyı önlemek için kullanılır. Borunun ucuna aşınmayı önlemek için sert metalden yapılmış çarık kullanılır.

Darbeli Delgi Yöntemi:

Bu yöntem sert kayalarda kullanılır. Compresör yardımıyla deliğin dibinde (Down The Hole) çalışan çekiçle darbe elde edilerek yapılır.

Delik Dibi (D.T.H):

Bu yöntemde makinenin verdiği dönme hareketi tijler vasıtasıyla delik dibindeki tabancaya aktarılır. Tabanca bir yandan dönerken bir yandan da kompresör ile verilen hava yardımıyla çalışır ve ucundaki kabartılı bitle kayaya vurma hareketi yaptırır. Delik çapı 85-254 mm arasında değişebilir.

Temizleme Yöntemi:

Delik delme işlemi sırasında malzemenin dışarı atılmasında kullanılan yöntemler hem delgi hızını hem de deliğin kalitesini etkiler. Çünkü deliğin etkin bir şekilde ilerleyebilmesi için delik dibinde biriken kesilmiş malzemenin devamlı olarak dışarı atılarak deliğin temiz tutulması esastır. Bu iş için hava,su veya köpük kullanılır. Delik delme sırasında yetersiz temizlik yapılması bit sıkışmasına, tijlerin ek yerinden koparak tüm takımın delik içinde kalmasına sebep olur.

Enjeksiyon Yöntemi:

Projede belirtilen evsaftaki demir donatı kuyuya indirilir. Kuyu temiz mıcır (2 no) ile doldurulur. Daha sonra demir donatı ile birlikte kuyuya indirilen polietilen boru içinden kuyunun (Pistonlu enjeksiyon pompası marifetiyle) enjeksiyonu yapılır. ∼1 saat sonra 2. enjeksiyon yapılır.

Enjeksiyon imalatında kullanılan suyun beton karma suyu ile aynı kalitede olması gerekir.

Mini kazık enjeksiyonundaki su / çimento oranı 0,4 – 0,45 olmalıdır.

Çimento harcı mikserde 3 dk. karıştırıldıktan sonra kuyuya basılmalıdır.

ANKRAJ VE KAYA BULONU

Derin kazılarda düşey yer değiştirmelerin önlenmesi, yapıların dönmeye karşı emniyete alınması amacıyla yapılan yatay elemanlardır.

MAKİNE VE EKİPMAN:

YAPIM YÖNTEMLERİ:

Projede belirtilen yerlerin saha da ölçme grubu tarafından işaretlenmesini takiben zeminin yapısına uygun olarak seçilen ankraj malzemesi ile imalata başlanır.

Delgi Yöntemleri:

Ankraj delgisinde darbeli, rotary ve her ikisinin de birlikte uygulandığı yöntemler kullanılır.

Rotary Delgi Yöntemi:

Makinenin verdiği baskı ve dönme kuvveti tijler vasıtası ile, tijlerin ucunda yer alan kaya matkabına aktarılarak çalışır. Başlıca aşağıdaki ekipmanlar kullanılarak delgi işlemi yapılabilir.

Rock Bit:

Bir gövde ve konik rulmanlardan ibarettir. Rulmanlar üzerinde sertleştirilmiş uçlar vardır. Bu uçların sayısı zeminin sertliğine göredir.

Auger (Burgu):

Sert olmayan plastik kil gibi zeminlerin delgisinde ve malzemelerin dışında atılmasında kullanılır.

Muhafaza Borusu ile İlerleme:

Dolgu malzemesi ihtiva eden veya yer altı suyu altında bulunan zeminlerde delgi esnasında yıkıntıyı önlemek için kullanılır. Borunun ucuna aşınmayı önlemek için sert metalden yapılmış çarık kullanılır.

Darbeli Delgi Yöntemi:

Bu yöntem sert kayalarda kullanılır. İki tür uygulaması vardır. Biri makinenin kafasına (Top Hammer), diğeri ise deliğin dibinde (Down The Hole) çalışan çekiçle darbe elde edilmektedir.

Kafadan Darbe (Top Hammer):

Makinenin verdiği dönme hareketi, kafada bulunan çekiç ve tijler vasıtası ile zemine aktarılır. Delik çapı 35 – 133 mm arasında değişebilir.

Delik Dibi (D.T.H):

Bu yöntemde makinenin verdiği dönme hareketi tijler vasıtasıyla delik dibindeki tabancaya aktarılır. Tabanca bir yandan dönerken bir yandan da kompresör ile verilen hava yardımıyla çalışır ve ucundaki kabartılı bitle kayaya vurma hareketi yaptırır. Delik çapı 85-254 mm arasında değişebilir.

Temizleme Yöntemi:

Delik delme işlemi sırasında malzemenin dışarı atılmasında kullanılan yöntemler hem delgi hızını hem de deliğin kalitesini etkiler. Çünkü deliğin etkin bir şekilde ilerleyebilmesi için delik dibinde biriken kesilmiş malzemenin devamlı olarak dışarı atılarak deliğin temiz tutulması esastır. Bu iş için hava,su veya köpük kullanılır. Delik delme sırasında yetersiz temizlik yapılması bit sıkışmasına, tijlerin ek yerinden koparak tüm takımın delik içinde kalmasına sebep olur.

Öngermeli Ankraj Demeti Hazırlığı:

Öncelikle eşit uzunlukta öngermeli çelik halatlar kesilir. Bu halatlar kök kısmında eşit aralıklarla ayırıcı ve birleştiriciler ile sabitlenerek kök kısmı teşkil edilir. Sonra demetin serbest boyu polietilen boru ile izole edilir. Ayrıca ankraj demetine enjeksiyon maksatlı 1 veya daha fazla (çalışılan bölgeye özel) polietilen boru takılır. Ankraj demeti,tamamlanmış olan deliğe indirilir.

Enjeksiyon Yöntemi:

Enjeksiyon harcı ile tendon arasındaki yapışma mukavemeti, enjeksiyon içindeki malzemelerin karışım oranına, hazırlanış şekline ve deliğe basılma yöntemine bağlıdır. Delgi tamamlandıktan sonra ankraj demeti deliğe indirilir. Daha sonra kılavuz hortum yardımıyla tabandan yukarıya doğru doldurulur. ∼ 1 saat sonra 2. bir enjeksiyon yapılır.

Çimento Harcının Bileşimi:

Çimento harcının yapımında genellikle Portland Çimentosu kullanılır. Kullanılan çimento taze olmalıdır. Kullanılan kullanma suyu beton karma suyu ile aynı kalitede olmalıdır. Basit olarak tanımlamak gerekirse içilebilecek nitelikte olması gerekir. Suyun içindeki sülfat oranı %1'i, klorit ise %5'i aşmamalıdır. Suyun içindeki şeker ve organik maddeler bulunmamalıdır. Harcın içine istenirse kum da konulabilir. Harç için kullanılacak kum ince (Dane boyutu 2 mm'den küçük),temiz ve nemsiz olmalıdır. Oranı 1/1 ile ½ arasında seçilebilir. Çimento harcının mukavemetini etkileyen en önemli faktör ise suyun çimentoya oranıdır. En uygun oran 0,40 ile 0,45 arasındadır. Harcın içine ilave katkı maddeleri konularak harcın istenilen biçimde davranışına sahip olması sağlanır.

| Katkı Maddesinin Görevi | Opt. Dozaj ( % Çimento Ağırlığına Oran) |

| Genişletici | 0,005 – 0,02 |

| Geciktirici | 0,2 – 0,5 |

| Hızlandırıcı | 1 – 2 |

| Ayrışmama | 0,2 – 0,3 |

| Akışkanlaştırıcı | 2 –3 |

Çimentonun Harcının Hazırlanması:

a) İstenilen kalitede ve uygun orandaki su, çimentodan önce mikser içine boşaltılmalıdır.

b) Sonra uygun miktarda katkı maddesi suya ilave edilmelidir.

c) Çimentonun ölçülmesi.

d) Karışma süresinin iki dakikadan az olmaması.

e) El ile karıştırılmaması.

Çimento Harcının Basınçla Enjeksiyonu:

Harcın deliğe basılması elektrikle veya havayla çalışan pistonlu pompalarla en alttan yukarıya doğru doldurularak yapılır. Enjeksiyon basıncı;enjeksiyon amacına, zemin cinsine ve kalitesine enjeksiyonlanacak kısmın derinliğine bağlıdır.

Ankraj Elemanları: - Tendon malzemesi |  |

Tendon Malzeme:

Ankraj tendonları, çelik çubuklardan nadiren çelik borulardan ve çoğunlukla tel kablo ve halatlardan meydana gelir.

Yük Dağıtma Plakası:

Ankrajdan gelen yükün yapıya aktarılmasında kullanılan, genellikle sacdan imal edilen elemanlardır. Yük dağıtma plakasının ebatları, ankraj tipine, ankraj kuvvetine, delgi çapına bağlı olarak belirlenir. Plaka düz veya açılı olarak imalat edilebilir.

Ankraj Kafası:

Ankraj kafası, üzerindeki konik deliklerin içinden halatlar geçen, bu deliklere kamaların germe sonunda oturması ile tendondan gelen yükün yük dağıtma plakasına aktarılmasına sağlayan elemanlardır. Ankraj kafasının ebatları, ankraj yüküne, tendondaki halat adedine ve kamaların tip ve ebadına bağlıdır.

Ankraj Kamaları:

Ankraj kamaları, sıkıştırıcı görevi gören, genellikle üç parçalı yüksük şeklindeki elemanlardır.

Ayıraçlar: Polietilen hortum.

Ayıraçlar tendonun tabana oturmaması sağlanır. Ayıraçlar sayesinde tendonun çevresinde üniform bir enjeksiyon kalınlığı elde edilir.Polietilen hortum tendon malzemenin izolasyonunda kullanılır.

Kalite Kontrolü

Delgi metrajı delgi sırasında sürülen tij boyundan, delgi bitiminde kılavuz halatlarla ölçüm yapılır.

Çekme Testi: İmalatı bitmiş olan ankraj minimum yedi gün sonra proje yükünün 1.15 katına yüklenir. Daha sonra proje yüküne kiltlenir.

Germe yapılacak ankrajın plakası ve kafası takılır. Kriko ve güç ünitesi vasıtasıyla proje yükünün %25,%50,%100,%115'inde okumalar yapılarak istenilen yüke çıkılır ve aynı değerlerde geri dönüş yapılarak o yüke geri dönülür. Daha sonra kafaya kamalar takılıp proje yükünde kiltlenir.

Kayıtlar:

Her ankraj için delgi, enjeksiyon tarihi, boy ve adedini gösteren bir fiş tutulur. Test değerlerinde yine her ankraj için yükleme, boşaltma ve kiltleme değerlerini gösteren bir fiş hazırlanır. Hazırlanan bu fişler günlük rapor halinde müteahhide onaylatılıp dosyalanılır.